Tan relevante como la capacidad estructural de los aceros, la composición química de los aceros es esencial para asegurar la excelencia de la calidad del proceso de galvanizado y evitar mayores costos asociados al comportamiento del acero tras la reactividad de aceros (mayor consumo de zinc en el proceso de galvanizado). A continuación, destacamos relevantes características de la composición química y capacidad estructural del acero para tener en consideración antes del proceso de compra.

Composición química de los aceros:

Aceros estructurales como el ASTM A36, ASTM A572 o aceros de NCh203 tienen en sus requisitos una composición química un contenido de silicio máximo de 0,4%; aceros de origen chino como el Q235B indica un máximo de silicio de 0.35%. La norma ASTM A385/A385M-2020 indica con respecto a la composición química de los aceros que se galvanizan que el silicio es el elemento que presenta la mayor influencia sobre el recubrimiento galvanizado. Este elemento tiene dos regiones de composición que pueden producir revestimientos de alto espesor y opacos. La primera es la concentración de silicio entre 0.06% y 0.13%, y se conoce como la región de Sandelin y la segunda región es la concentración de silicio por encima del 0,25%.

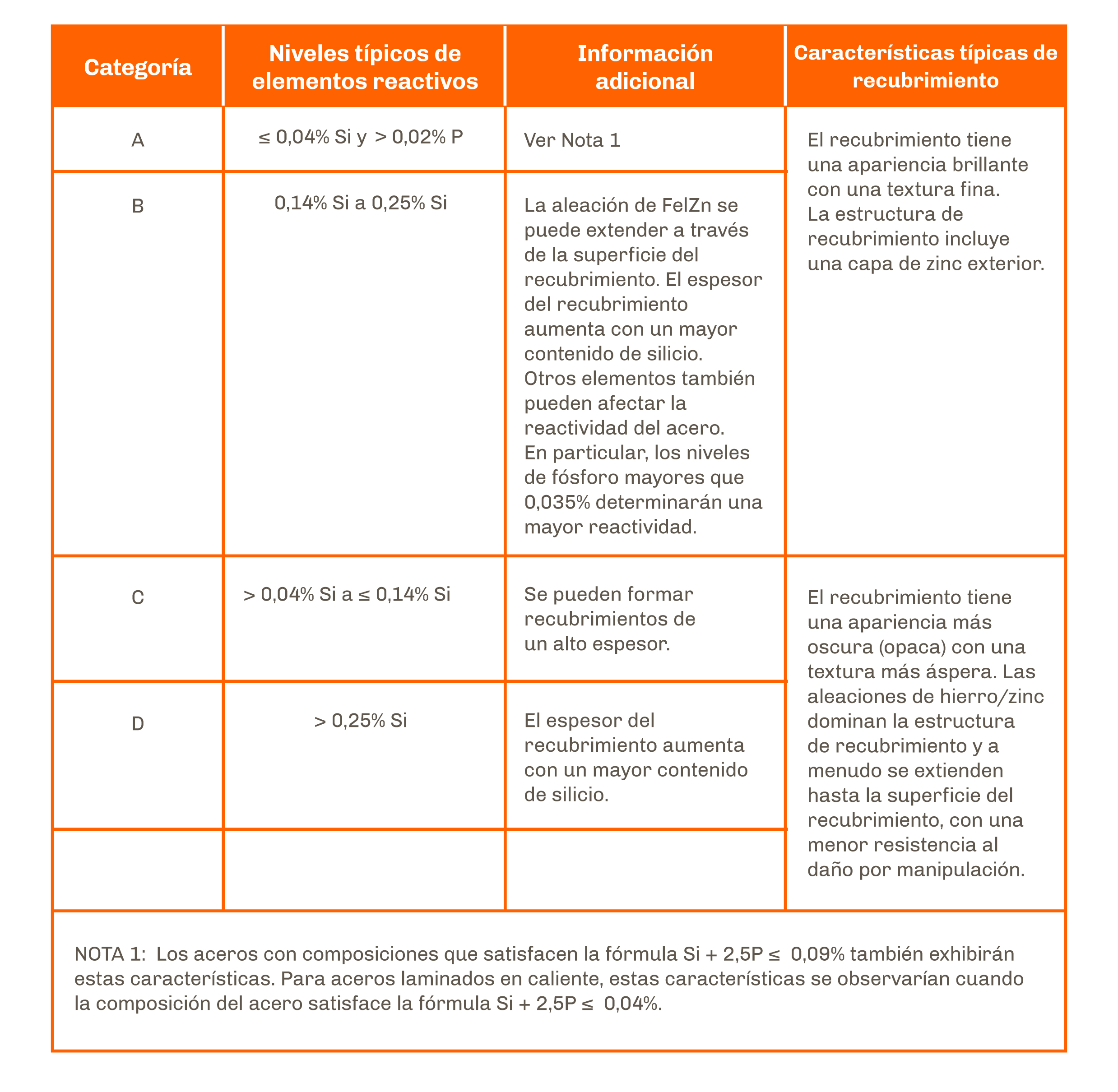

Como se puede observar, los rangos normativos de silicio en aceros estructurales pueden llevar a una concentración que caiga en cualquiera de los dos rangos de silicio que provocan alta reactividad. Por otro lado, la norma ISO 14713-1 y su versión nacional NCh3348-1 categorizan en 4 tipos los aceros de acuerdo a su contenido de silicio (ver tabla 1) y la forma con la que reaccionarán con el zinc fundido durante el galvanizado, valores que son muy similares a los declarados por ASTM A385.

Los argumentos anteriores permiten afirmar que la presencia de aceros reactivos generará problemas tanto al cliente, con recubrimientos de alto espesor, aspecto con manchas y opaco, además de menor resistencia al daño por manipulación, como al galvanizador donde el sobre espesor de recubrimiento provoca un incremento considerable en los costos de proceso (pudiendo incluso superar en un 20% el costo respecto a un acero no reactivo) considerando que el insumo zinc es la principal componente de costos en el galvanizado.

Para mayor información contacta a nuestro especialista Christian Sánchez Villa, Ingeniero Civil en Metalurgia, Candidato a Doctor en Ciencia e Ingeniería de Materiales y Especialista Técnico de BBOSCH S.A [email protected]