¿Podemos describir brevemente el hormigón armado?

El comportamiento a largo plazo del hormigón armado generalmente se juzga según dos criterios principales, utilidad y durabilidad. La utilidad se relaciona con la integridad estructural, la capacidad de sostener las cargas a lo largo de su vida y realizar las funciones previstas. La durabilidad se relaciona con la capacidad del hormigón para resistir cambios en la microestructura y propiedades, particularmente cuando tales cambios pueden afectar negativamente la utilidad del elemento. Quizás la consecuencia más obvia de la falta de durabilidad en el hormigón armado es la corrosión del acero de refuerzo.

El acero embebido en hormigón está protegido contra la corrosión debido a la pasivación de la superficie metálica. Esta película protectora se forma en el cemento hidratado altamente alcalino (> pH 12,5) y el acero no se corroe mientras la película pasiva permanezca intacta. Para la protección contra la corrosión a largo plazo, la masa de hormigón debe limitar el transporte de especies como agua, iones de cloruro, oxígeno, dióxido de carbono y otros gases a través de la profundidad del refuerzo de hormigón. La presencia de niveles umbral de estas especies generalmente se transporta en el agua a la mezcla de hormigón.

Los iones de cloruro presentes en concentraciones superiores al umbral romperán la película pasiva de acero incluso si el pH del hormigón adyacente permanece alto. Además, el dióxido de carbono y otros gases en soluciones acuosas reaccionan con el agua en poros rica en álcalis y reduce el pH del hormigón por debajo del nivel mínimo de pasivación. Este proceso, conocido como carbonatación, se refiere específicamente a la neutralización de la solución en el poro a través del gas ácido disuelto en agua. La disponibilidad de oxígeno para la reducción catódica también es un componente esencial del proceso de corrosión.

La corrosión del refuerzo podría causar daños importantes a la masa de hormigón. Los productos de corrosión que se forman son expansivos (de 2 a 10 veces más) y se depositan en la interfaz entre la barra y el hormigón.

Esto provoca una presión suficiente para agrietar el concreto en tensión, las grietas generalmente van desde la barra hasta la superficie exterior más cercana.

Una vez ocurrida la fisura, la mancha de la superficie continua se oxida con la evolución de la masa o desmoronamiento de las piezas de hormigón de la superficie. En esta etapa, la estructura se dañaría seriamente y será necesaria la reparación para extender su vida útil.

Protección contra la corrosión con galvanizado en caliente

El galvanizado en caliente del acero de refuerzo fue integrado al Código ACI 318 el año 1983, y en este código el recubrimiento debe cumplir con los requisitos de ASTM A767. En Chile tenemos la norma chilena oficial NCh3260 que está basada en la norma ISO 14657 y se diferencia de ella por la necesidad de mantener la concordancia con los requisitos definidos en las normas nacionales de acero. NCh3260 establece los requisitos que debe cumplir el galvanizado sobre productos de refuerzo para hormigón y aplica a barras, alambres y mallas electrosoldadas, además de todas las figuras de enfierradura, que son utilizadas como refuerzo en el hormigón.

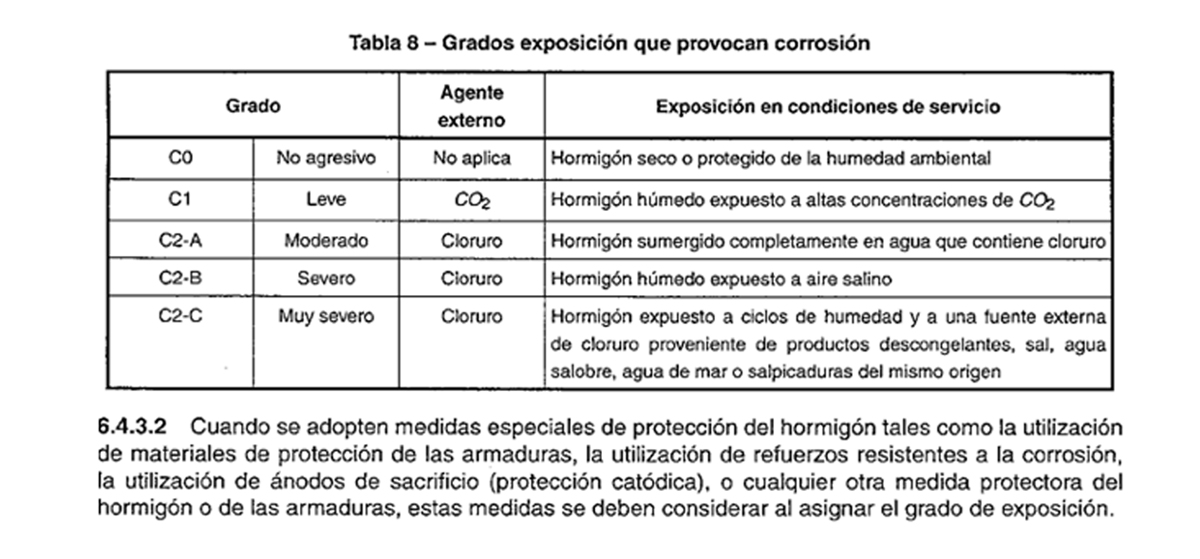

La reciente actualización de la norma NCh170 es la principal referencia que especifica los requisitos para utilizar hormigón en Chile y exige requisitos de durabilidad cuando el hormigón se encuentra expuesto a agentes que pueden provocar corrosión del refuerzo. En la tabla 8 de la norma se definen los grados de exposición y requisitos para cada uno de ellos. Para asignar un grado de exposición, además de los agentes externos, se debe considerar si se han adoptado medidas especiales de protección contra la corrosión como protección catódica o recubrimientos dentro de los que se encuentra el galvanizado en caliente.

Para mayor información contacta a nuestro especialista Christian Sánchez Villa, Ingeniero Civil en Metalurgia, Candidato a Doctor en Ciencia e Ingeniería de Materiales y Especialista Técnico de BBOSCH S.A [email protected]