Nuestro país no puede estar ajeno a la introducción de nuevas tecnologías de protección contra la corrosión, motivo por el cual se han realizado múltiples pruebas y ensayos cuyos resultados han permitido adquirir el conocimiento y experiencia en la aplicación de esquemas de pintura industriales sobre un sustrato galvanizado por inmersión en caliente, dando lugar a óptimos resultados de protección contra la corrosión.

Durante muchos años las compañías de galvanización por inmersión en caliente han recomendado la protección contra la corrosión con los llamados Sistemas Dúplex, que consisten en la protección del acero con un esquema de pintura aplicado sobre un recubrimiento de zinc. La finalidad es ampliar la utilización de recubrimientos de zinc hacia aplicaciones que requieren mejor comportamiento frente a la corrosión cuando son expuestas a ambientes donde el galvanizado por sí solo no entrega la durabilidad requerida de la protección para el proyecto, aprovechando las características de sinergia entre los recubrimientos de zinc y la pintura.

La galvanización en caliente es un procedimiento de protección frente a la corrosión de los materiales y artículos fabricados con hierro y acero, que consiste en la inmersión de los mismos en un baño de zinc fundido. De esta manera se forman sobre estos materiales recubrimientos protectores de zinc y aleaciones de zinc-hierro que están perfectamente adheridas al sustrato base mediante una unión metalúrgica.

Sistemas Dúplex

«Sistemas Dúplex» es un término adoptado por J.F.H. Van Eijnsbergen, experto holandés en corrosión, a comienzos de los años 50. El término describe la protección del acero por un revestimiento de zinc que a su vez está recubierto por un revestimiento no metálico. El propósito es conferir una resistencia adicional contra la corrosión cuando se necesita, o cuando se requiere conseguir un aspecto atractivo.

Los sistemas dúplex a base de una o varias capas de pintura sobre los recubrimientos galvanizados se utilizan generalmente en los casos en que es necesaria una protección frente a la corrosión muy eficaz. Los ejemplos más frecuentes se encuentran en aplicaciones que requieren protección en el borde costero, la edificación, el mobiliario urbano, infraestructura vial y en las industrias químicas y mineras.

Experiencias y normas internacionales como la ISO 12944, apoyan el uso de los sistemas dúplex como protección frente a diversos ambientes corrosivos donde se necesita alta durabilidad y bajo mantenimiento, factores clave en aplicaciones tales como obras públicas, portuarias, energía y mineras.

Las principales razones de especificar sistemas dúplex son las siguientes:

- Larga duración de la protección

La duración que proporcionan los Sistemas Dúplex es normalmente mucho más prolongada que la que podría calcularse por la suma de las duraciones previsibles de cada sistema individual por separado. Se puede decir que se produce un efecto sinérgico, que en forma matemática podríamos expresar mediante la siguiente fórmula:Se puede cuantificar el efecto sinérgico (valor de la constante K) entre 1,3 y 2,7, dependiendo del sistema de pintura y de las condiciones ambientales a las que esté expuesto el sistema. Típicamente, el factor de adición de vida en un clima bastante agresivo, es de 1,8 a 2,0; en agua salada es de 1,3 a 1,6 y en un clima no agresivo es de 2,0 a 2,7.

DT=K(Dzn + Dp):K = Una constante

DT = Duración total del sistema dúplex

Dzn = Duración del recubrimiento galvanizado

Dp = Duración de la pintura - Razones estéticas

Los recubrimientos galvanizados tienen un aspecto plateado o gris metálico. Mediante la pintura pueden obtenerse toda clase de coloraciones. - Razones de señalización o de camuflaje

En muchas ocasiones es necesario utilizar determinados colores con fines de balizaje o identificación. En otros casos puede ser necesario conseguir un efecto de camuflaje. En todas estas situaciones la aplicación de pinturas permite conseguir los efectos deseados sin perjudicar, o incluso potenciando, la excelente resistencia a la corrosión de los recubrimientos galvanizados.No existen prácticamente limitaciones al empleo de los sistemas dúplex. En general es preferible aplicar la pintura en taller, en condiciones controladas y por parte de especialistas. De esta manera se evitan los problemas que pueden surgir si no se realiza una adecuada limpieza y/o preparación superficial cuando se aplican en obra en condiciones inadecuadas de humedad y/o temperatura.

- Sinergia en la protección de la corrosión

Los recubrimientos de pintura tienen normalmente poros y microgrietas que permiten el paso de la humedad. Si estos recubrimientos están aplicados directamente sobre la superficie del acero, el óxido de hierro que se forma inicialmente debajo de la capa de pintura tiende a agrandar estas grietas, por ser muy voluminoso (hasta 6,5 veces el volumen inicial) y, por tanto, facilita la penetración de más humedad desde el exterior hasta la superficie del acero, con la consiguiente formación de nuevas cantidades de óxido. De esta manera se producen tensiones expansivas debajo de la película de pintura que llegan a levantarla. Sin embargo, cuando las pinturas se aplican sobre los recubrimientos galvanizados, aunque la humedad penetre igualmente a través de los poros y microgrietas de la película de pintura, en este caso se encontrará con el substrato dez, dando lugar a productos de corrosión de este metal, principalmente óxido de zinc (ZnO). Estos productos son insolubles, compactos y adherentes y taponan las mencionadas grietas, lo que tiene como consecuencia la prolongación de la duración de la película de pintura. Como esta película de pintura protege a su vez al recubrimiento galvanizado de la acción corrosiva de la atmósfera y de los agentes químicos, puede decirse que existe una protección recíproca que beneficia a ambos sistemas de protección y que tiene como consecuencia que los sistemas dúplex tengan una duración superior a la que se podría esperar por la suma de las duraciones previsibles de cada sistema por separado, explicando la existencia del factor sinérgico. - Normativa aplicable

La norma más extendida internacionalmente sobre la protección mediante pintura de las construcciones de acero es la UNE EN ISO 12944 Partes 1-8. Esta norma contempla los aspectos más relevantes a efectos de los resultados de la protección, como son el tipo de superficie y su preparación, el tipo de ambiente y los principales criterios en la selección de los sistemas de protección mediante pinturas (Parte 5), en ella se destaca la tabla A9, donde se muestran ejemplos de esquemas de pintura aplicados sobre un sustrato galvanizado por inmersión en caliente, considerando la durabilidad y ambiente corrosivo al que estarán expuestas las estructuras.Otra norma internacional, ISO 14713:1999, indica que para prolongar la vida útil de la protección de una estructura recubierta con zinc, se debe realizar un mantenimiento con pintura a más tardar en el momento que queden entre 20 y 30 µm de recubrimiento residual.La preparación de superficie del sustrato galvanizado para la aplicación de pintura, se practica dependiendo del estado de exposición del galvanizado, es decir si el galvanizado se encuentra recién aplicado o bien ya presenta la típica pátina de pasivación del recubrimiento, más información del procedimiento se encuentra en ASTM D6386.

En Chile se ha descubierto la aplicación de un sistema Dúplex en una instalación portuaria de la V región, montada por una compañía norteamericana en 1970. Las instalaciones iniciales del puerto consistían en un muelle con 2 sitios de atraque y un sistema de correas transportadoras instaladas desde el sitio de descarga de carbón hasta la cancha de acopio.

En las instalaciones existen estructuras que no han tenido mantenimiento en toda su vida de servicio, por ejemplo las estructuras de las correas transportadoras.

Figura 1: estructura de soporte de la correa transportadora.

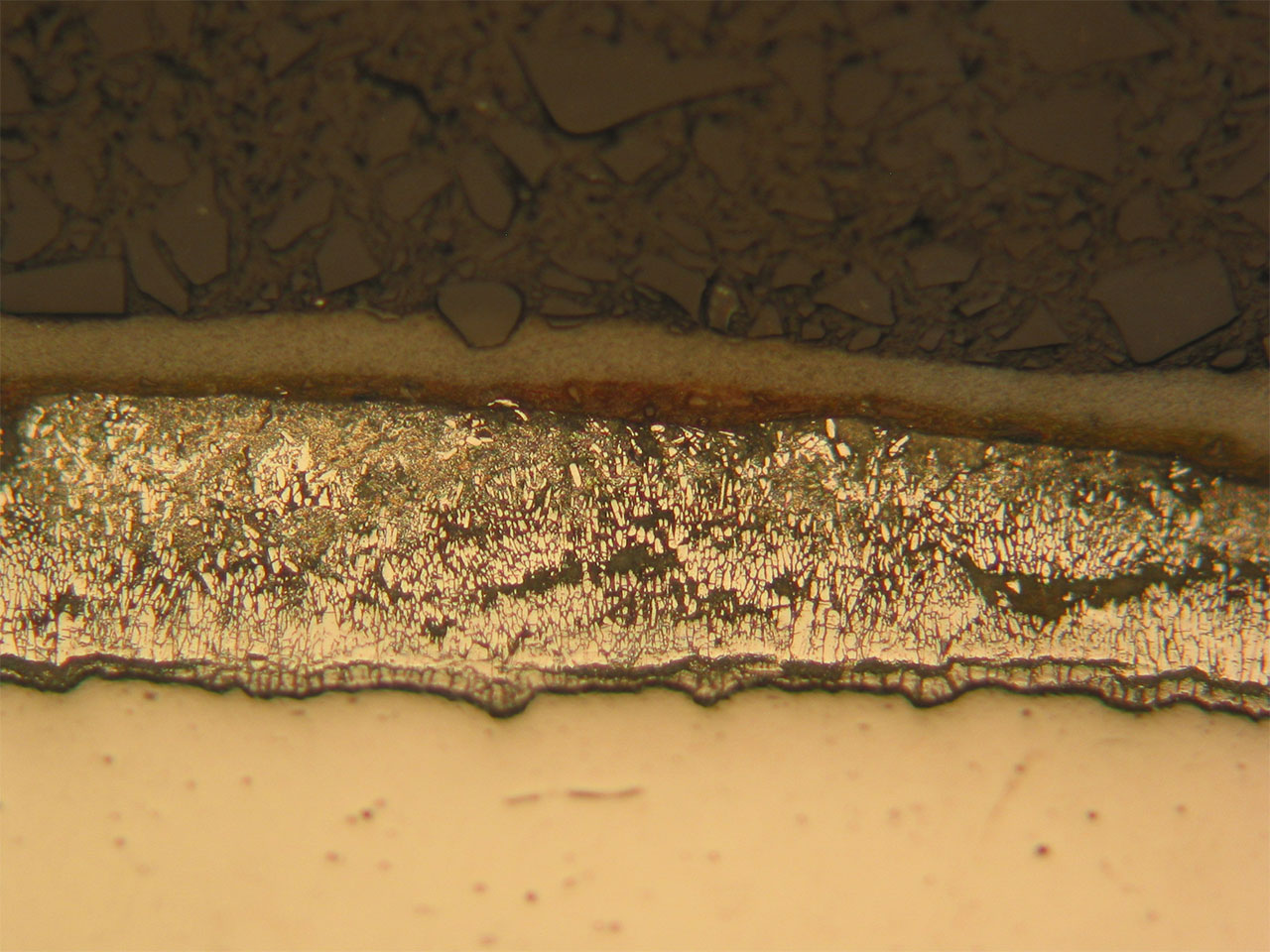

Figura 2: Microestructura a 500X del soporte de la correa transportadora.

Al tomar una muestra de la estructura y realizar una observación metalográfica a 500X, se puede observar claramente, desde abajo hacia arriba, el acero base, las capas de aleación formadas en el galvanizado y dos capas de pintura sobre el galvanizado. Las mediciones realizadas a las imágenes metalográficas se resumen en el promedio de 5 mediciones de la tabla:

| Capa | Espesor promedio µm |

| Galvanizado | 116 |

| Pintura 1 | 13 |

| Pintura 2 | 46 |

| TOTAL | 175 |

El uso de sistema Dúplex es crucial en esta aplicación y se demuestra su buen comportamiento en estructuras que tienen más de cincuenta años de servicio en ambientes marinos con importante actividad industrial.

En la actualidad existen en Chile aplicaciones en proyectos portuarios, desalinizadoras, minería, borde costero, celulosa y cemento protegidos con sistemas dúplex.

Para mayor información contacta a nuestro especialista Christian Sánchez Villa, Ingeniero Civil en Metalurgia, Candidato a Doctor en Ciencia e Ingeniería de Materiales y Especialista Técnico de BBOSCH S.A [email protected]

Sitio oficial del Mapa de la Corrosión Atmosférica de Chile http://www.mapadecorrosionatmosfericadechile.cl